ŞEKİL VE KONUM TOLERANSLARI-1

1.TANITIM

Makine parçaları çeşitli geometrik şekillerden meydana gelir. Bunlar silindir, koni, küp, prizma, piramit vb. geometrik şekillerdir. Makine parçaları çizilirken ideal geometrik biçim ve konumda oldukları kabul edilir. İşi yapan teknik elemanın becerisi, tezgahın hassasiyeti, çalışma ortamı gibi faktörler parçaların şekil ve konumunu etkiler. Şekil ve konum toleransları, uzman ve tecrübeli teknik elemanların belirleyeceği bir iştir. Ayrıca şekil ve konum toleranslarını ölçecek ölçü aletlerine de ihtiyaç vardır.

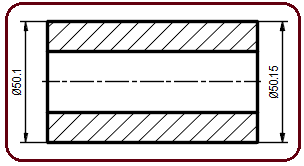

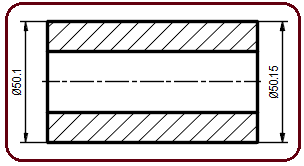

Bir parçanın başlangıç ve bitiş yerlerindeki ölçüler farklıysa buna şekil bozukluğu denir ve müsaade edilen sapma miktarına Şekil Toleransı denir. Örneğin bir silindirin uç kısmındaki ölçü Ø 50.1 mm bitiş kısmındaki ölçü Ø 50.15 mm ise aradaki fark (50.15-50.1=0.05 mm) şekil bozukluğu değerini verir. Bu değer belirlenen tolerans sınırları içindeyse yapılan iş doğru demektir. Şekil 1’ de şekil bozukluğu ölçüleri görülmektedir.

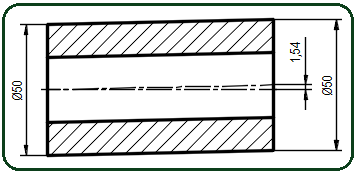

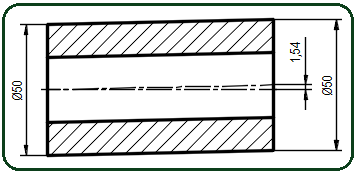

Bir elemanın bir referans elemanına göre durumuna konum denir ve referans elemanına göre müsaade edilen sapma miktarına Konum Toleransı denir. Şekil 2’ de, bir parçanın her iki ucunda ölçüler aynı olmasına rağmen 1.54 mm konum bozukluğu olduğu görülmektedir. Bu değer belirlenen tolerans sınırları içindeyse iş doğru yapılmış demektir.

Şekil 1:Şekil bozukluğu ölçüleri Şekil 2:Konum bozukluğu Şekil ve konum toleransları; parçaların şekil, doğrultu, yer ve dönme toleranslarının teknik resimlerde sembolleriyle gösteriliş kurallarını kapsar.

Şekil ve konum toleransları gerektiği zaman kullanılmalıdır. Kesinlik gerektiren her özel durumda şekil ve konum toleransı kullanılabilir.

Önemli Not: Şekil ve Konum Tolerans' ları kesinlikle boyut toleranslarının sınrları içinde olmalıdır. Bundan dolayı boyut toleransları çok iyi öğrenilmelidir. 2.ŞEKİL TOLERANSLARI

Bir elemanın ideal geometrik şeklinin müsaade edilen bozukluk miktarını belirleyen toleranslardır. Bu toleranslar aşağıda sırayla açıklanacaktır. 1. DOĞRUSALLIK (▬):

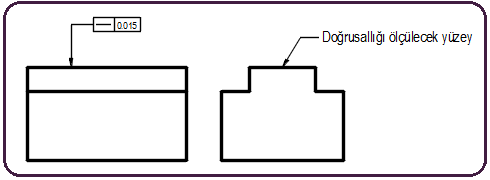

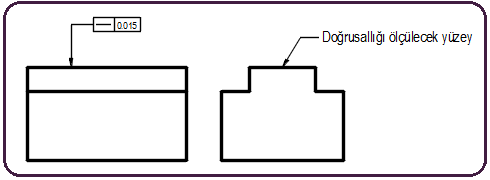

Prizmatik parçaların yüzeyleri üzerindeki düz kenarlarına veya parça üzerindeki doğru parçalarına, silindirik parçanın silindiri boyunca alınan bir doğru parçasına veya silindirik parçaların eksenlerine uygulanır. Kenarların veya doğru parçalarının her iki ucundaki ölçü farkı tolerans sınırı içinde olmalıdır.

Şekil 3’ de bir parçanın ön ve yan görünüşleri verilmiştir. Burada üst yüzeydeki kenarlar veya yüzey üzerine çizilmiş bir doğrunun doğrusallık kontrolü yapılacak. Komparatör saati ölçü aleti doğrunun veya kenarın ucuna getirilir ve 0’ a ayarlanır. Aynı hizada diğer uca doğru hareket ettirilir. Hareket halindeyken sapma değerleri sürekli kontrol edilir. Sapma değeri 0.015 mm değerinde veya daha düşükse yapılan iş doğru demektir.

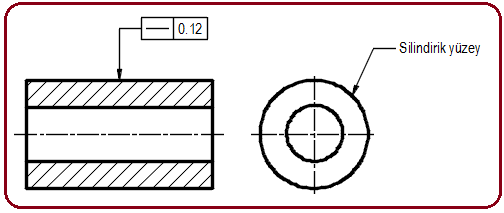

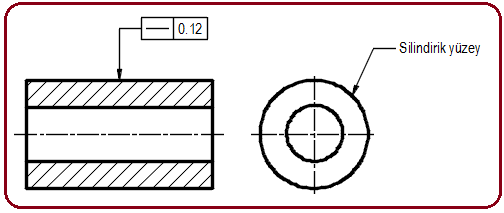

Şekil 3:Doğrusallık toleransı Şekil 4’ de bir silindirik boru şeklindeki parçanın ön ve yan görünüşleri verilmiştir. Silindir yüzeyi üzerine çizilmiş bir doğrunun doğrusallık kontrolü yapılacak. Ölçü aleti doğrunun ucuna getirilir ve 0’ a ayarlanır. Doğru hareket ettirilir. Hareket halindeyken sapma değerleri sürekli kontrol edilir. Sapma değeri 0.12 mm değerinde veya daha düşükse yapılan iş doğru demektir.

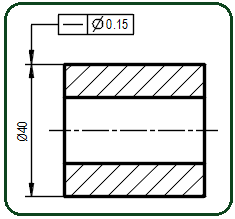

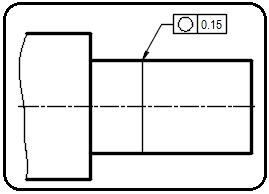

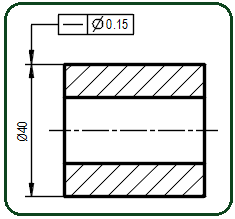

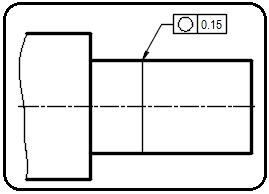

Şekil 4:Doğrusallığı kontrol edilecek silindirik parça Şekil 5:Çap işareti Şekil 5’ de görüldüğü gibi tolerans değeri önünde çap işareti varsa tolerans bölgesi aynı çaplı silindirik bölge içindedir. Örneğin Ø 0.15 mm değeri verildiyse tolerans bölgesi Ø 0.15 mm çaplı silindirik bölge içindedir. Bu şeklimizde doğrusallığı ölçülecek eleman eksen çizgisidir.

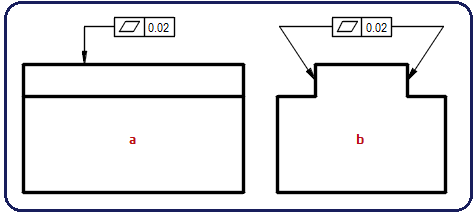

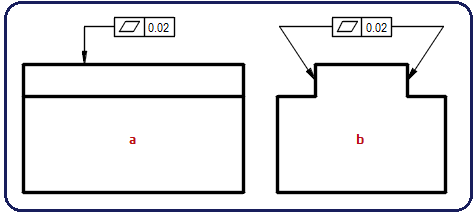

Şekil 6’ da görüldüğü gibi tolerans değeri her iki görünüşe konulduysa doğrusallık ölçümü iki yönde yapılacak demektir. Şekil 7’ deki üst görünüşte iki yön çizgileri görülmektedir.

Şekil 6:Görünüşlerde doğrusallık toleransları Şekil 7:İki yön çizgileri 2.DÜZLEMSELLİK ( ):

):

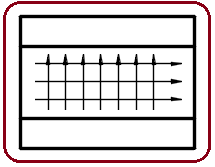

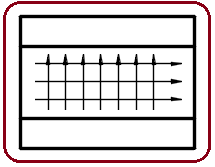

Düzlemsellik şekil toleransı düz bir yüzeye uygulanır. Parçanın ölçülecek yüzeyi, ağırlığı fazla olan tabla dediğimiz kontrol parçasının su yüzeyine paralel olan ince işlenmiş yüzeyine paralel yerleştirilir. Komparatör saati ölçülecek yüzeyin bir noktasında 0’ a ayarlanır. Kontrol edilecek yüzey üzerinde dolaştırılır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

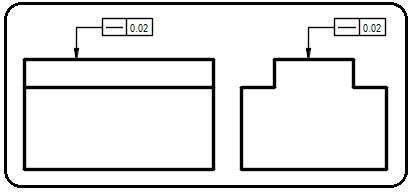

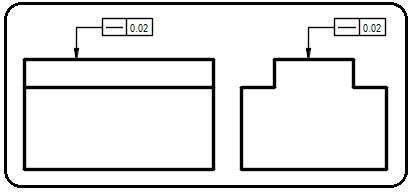

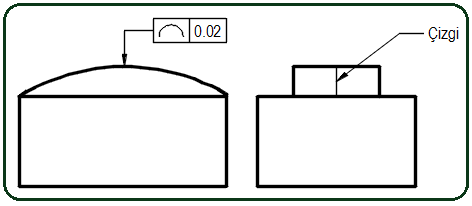

Şekil 8-a’ da parçanın üst yüzeyinin düzlemsellik şekil toleransı görülmektedir. Yüzeyin bütün noktaları arasında 0.02 mm sapma yapılması istenmektedir. Şekil 8-b’ de parçanın yan yüzeylerinin düzlemsellik şekil toleransı tek sembolle gösterilmiştir. Yüzeyler ayrı ayrı kontrol edilecektir.

Şekil 8:Düzlemselliği kontrol edilecek yüzeyler 3.DAİRESELLİK (O):

Dairesellik şekil toleransı silindirik, konik ve küresel yüzeylere uygulanır. Dış çapın enine kesitindeki çevre çizgilerine uygulanır. Daireselliği ölçülecek parçanın ya kendisi döndürülür veya ölçü aleti döndürülür. Burada pratik yol parçanın döndürülmesidir. Komparatör saati daireselliği ölçülecek parçanın bir noktasında 0’ a ayarlanır. Kontrol edilecek parça döndürülür. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

Şekil 9’ da silindirik parçanın dış yüzeyindeki enine bir çizginin dairesellik şekil toleransı görülmektedir. Çevrenin bütün noktaları arasında 0.15 mm sapma yapılması istenmektedir.

Şekil 9:Dairesellik toleransı Şekil 10:Silindiriklik toleransı 4.SİLİNDİRİKLİK ( ):

):

Silindiriklik toleransı silindirik parçaların yanal yüzeyine uygulanır. Dairesellik toleransı silindirin herhangi bir kesitine uygulanırken, silindiriklik toleransı silindirin yanal yüzeyinin her yerine uygulanır. Komparatör saati silindirikliği ölçülecek parçanın bir noktasında 0’ a ayarlanır. Kontrol edilecek silindirik parçanın yanal yüzeyinde herhangi bir yere getirilir. Bu işlem defalarca tekrarlanır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

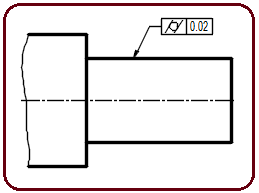

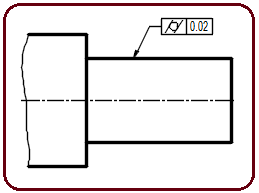

Şekil 10’ da silindirik parçanın yanal yüzeyinde silindiriklik şekil toleransı ve sapma değeri görülmektedir. Yanal yüzeyin tüm noktaları arasında 0.02 mm sapma yapılmasına müsaade edilmektedir. 5.BİR ÇİZGİNİN ŞEKLİ ( ):

):

Bu tolerans parçaların üzerindeki daire dışında, merkezleri bulunan eğrilere uygulanır. Komparatör saati ölçülecek eğri çizginin bir noktasında 0’ a ayarlanır. Üzerinde çizgi bulunan iş parçası bir eksen etrafında döndürülerek ölçüm yapılır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

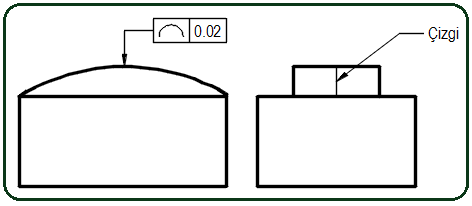

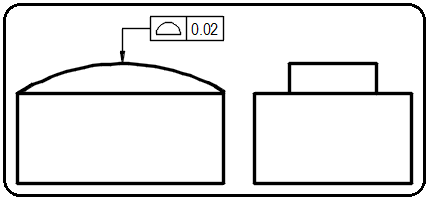

Şekil 11’ de bir eğri çizgi üzerinde şekil toleransı ve sapma değeri görülmektedir. Eğrinin tüm noktaları arasında 0.02 mm sapma yapılmasına müsaade edilmektedir.

Şekil 11:Eğri çizginin toleransı 6.BİR YÜZEYİN ŞEKLİ ( ):

):

Bu tolerans parçaların üzerindeki silindir dışında, merkezleri bulunan eğri yüzeylere uygulanır. Komparatör saati ölçülecek eğri yüzeyin bir noktasında 0’ a ayarlanır. Üzerinde eğri yüzey bulunan iş parçası bir eksen etrafında döndürülerek veya doğrusal hareket ettirilerek değişik noktalarında ölçüm yapılır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

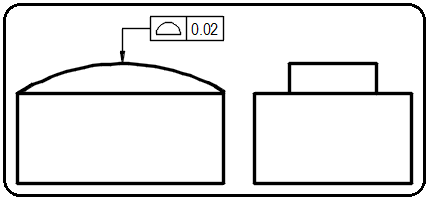

Şekil 12’ de bir eğri yüzey üzerinde şekil toleransı ve sapma değeri görülmektedir. Eğri yüzeyin tüm noktaları arasında 0.02 mm sapma yapılmasına müsaade edilmektedir.

Şekil 12:Eğri yüzeyin toleransı

Makine parçaları çeşitli geometrik şekillerden meydana gelir. Bunlar silindir, koni, küp, prizma, piramit vb. geometrik şekillerdir. Makine parçaları çizilirken ideal geometrik biçim ve konumda oldukları kabul edilir. İşi yapan teknik elemanın becerisi, tezgahın hassasiyeti, çalışma ortamı gibi faktörler parçaların şekil ve konumunu etkiler. Şekil ve konum toleransları, uzman ve tecrübeli teknik elemanların belirleyeceği bir iştir. Ayrıca şekil ve konum toleranslarını ölçecek ölçü aletlerine de ihtiyaç vardır.

Bir parçanın başlangıç ve bitiş yerlerindeki ölçüler farklıysa buna şekil bozukluğu denir ve müsaade edilen sapma miktarına Şekil Toleransı denir. Örneğin bir silindirin uç kısmındaki ölçü Ø 50.1 mm bitiş kısmındaki ölçü Ø 50.15 mm ise aradaki fark (50.15-50.1=0.05 mm) şekil bozukluğu değerini verir. Bu değer belirlenen tolerans sınırları içindeyse yapılan iş doğru demektir. Şekil 1’ de şekil bozukluğu ölçüleri görülmektedir.

Bir elemanın bir referans elemanına göre durumuna konum denir ve referans elemanına göre müsaade edilen sapma miktarına Konum Toleransı denir. Şekil 2’ de, bir parçanın her iki ucunda ölçüler aynı olmasına rağmen 1.54 mm konum bozukluğu olduğu görülmektedir. Bu değer belirlenen tolerans sınırları içindeyse iş doğru yapılmış demektir.

Şekil 1:Şekil bozukluğu ölçüleri Şekil 2:Konum bozukluğu Şekil ve konum toleransları; parçaların şekil, doğrultu, yer ve dönme toleranslarının teknik resimlerde sembolleriyle gösteriliş kurallarını kapsar.

Şekil ve konum toleransları gerektiği zaman kullanılmalıdır. Kesinlik gerektiren her özel durumda şekil ve konum toleransı kullanılabilir.

Önemli Not: Şekil ve Konum Tolerans' ları kesinlikle boyut toleranslarının sınrları içinde olmalıdır. Bundan dolayı boyut toleransları çok iyi öğrenilmelidir. 2.ŞEKİL TOLERANSLARI

Bir elemanın ideal geometrik şeklinin müsaade edilen bozukluk miktarını belirleyen toleranslardır. Bu toleranslar aşağıda sırayla açıklanacaktır. 1. DOĞRUSALLIK (▬):

Prizmatik parçaların yüzeyleri üzerindeki düz kenarlarına veya parça üzerindeki doğru parçalarına, silindirik parçanın silindiri boyunca alınan bir doğru parçasına veya silindirik parçaların eksenlerine uygulanır. Kenarların veya doğru parçalarının her iki ucundaki ölçü farkı tolerans sınırı içinde olmalıdır.

Şekil 3’ de bir parçanın ön ve yan görünüşleri verilmiştir. Burada üst yüzeydeki kenarlar veya yüzey üzerine çizilmiş bir doğrunun doğrusallık kontrolü yapılacak. Komparatör saati ölçü aleti doğrunun veya kenarın ucuna getirilir ve 0’ a ayarlanır. Aynı hizada diğer uca doğru hareket ettirilir. Hareket halindeyken sapma değerleri sürekli kontrol edilir. Sapma değeri 0.015 mm değerinde veya daha düşükse yapılan iş doğru demektir.

Şekil 3:Doğrusallık toleransı Şekil 4’ de bir silindirik boru şeklindeki parçanın ön ve yan görünüşleri verilmiştir. Silindir yüzeyi üzerine çizilmiş bir doğrunun doğrusallık kontrolü yapılacak. Ölçü aleti doğrunun ucuna getirilir ve 0’ a ayarlanır. Doğru hareket ettirilir. Hareket halindeyken sapma değerleri sürekli kontrol edilir. Sapma değeri 0.12 mm değerinde veya daha düşükse yapılan iş doğru demektir.

Şekil 4:Doğrusallığı kontrol edilecek silindirik parça Şekil 5:Çap işareti Şekil 5’ de görüldüğü gibi tolerans değeri önünde çap işareti varsa tolerans bölgesi aynı çaplı silindirik bölge içindedir. Örneğin Ø 0.15 mm değeri verildiyse tolerans bölgesi Ø 0.15 mm çaplı silindirik bölge içindedir. Bu şeklimizde doğrusallığı ölçülecek eleman eksen çizgisidir.

Şekil 6’ da görüldüğü gibi tolerans değeri her iki görünüşe konulduysa doğrusallık ölçümü iki yönde yapılacak demektir. Şekil 7’ deki üst görünüşte iki yön çizgileri görülmektedir.

Şekil 6:Görünüşlerde doğrusallık toleransları Şekil 7:İki yön çizgileri 2.DÜZLEMSELLİK (

):

):Düzlemsellik şekil toleransı düz bir yüzeye uygulanır. Parçanın ölçülecek yüzeyi, ağırlığı fazla olan tabla dediğimiz kontrol parçasının su yüzeyine paralel olan ince işlenmiş yüzeyine paralel yerleştirilir. Komparatör saati ölçülecek yüzeyin bir noktasında 0’ a ayarlanır. Kontrol edilecek yüzey üzerinde dolaştırılır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

Şekil 8-a’ da parçanın üst yüzeyinin düzlemsellik şekil toleransı görülmektedir. Yüzeyin bütün noktaları arasında 0.02 mm sapma yapılması istenmektedir. Şekil 8-b’ de parçanın yan yüzeylerinin düzlemsellik şekil toleransı tek sembolle gösterilmiştir. Yüzeyler ayrı ayrı kontrol edilecektir.

Şekil 8:Düzlemselliği kontrol edilecek yüzeyler 3.DAİRESELLİK (O):

Dairesellik şekil toleransı silindirik, konik ve küresel yüzeylere uygulanır. Dış çapın enine kesitindeki çevre çizgilerine uygulanır. Daireselliği ölçülecek parçanın ya kendisi döndürülür veya ölçü aleti döndürülür. Burada pratik yol parçanın döndürülmesidir. Komparatör saati daireselliği ölçülecek parçanın bir noktasında 0’ a ayarlanır. Kontrol edilecek parça döndürülür. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

Şekil 9’ da silindirik parçanın dış yüzeyindeki enine bir çizginin dairesellik şekil toleransı görülmektedir. Çevrenin bütün noktaları arasında 0.15 mm sapma yapılması istenmektedir.

Şekil 9:Dairesellik toleransı Şekil 10:Silindiriklik toleransı 4.SİLİNDİRİKLİK (

):

):Silindiriklik toleransı silindirik parçaların yanal yüzeyine uygulanır. Dairesellik toleransı silindirin herhangi bir kesitine uygulanırken, silindiriklik toleransı silindirin yanal yüzeyinin her yerine uygulanır. Komparatör saati silindirikliği ölçülecek parçanın bir noktasında 0’ a ayarlanır. Kontrol edilecek silindirik parçanın yanal yüzeyinde herhangi bir yere getirilir. Bu işlem defalarca tekrarlanır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

Şekil 10’ da silindirik parçanın yanal yüzeyinde silindiriklik şekil toleransı ve sapma değeri görülmektedir. Yanal yüzeyin tüm noktaları arasında 0.02 mm sapma yapılmasına müsaade edilmektedir. 5.BİR ÇİZGİNİN ŞEKLİ (

):

):Bu tolerans parçaların üzerindeki daire dışında, merkezleri bulunan eğrilere uygulanır. Komparatör saati ölçülecek eğri çizginin bir noktasında 0’ a ayarlanır. Üzerinde çizgi bulunan iş parçası bir eksen etrafında döndürülerek ölçüm yapılır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

Şekil 11’ de bir eğri çizgi üzerinde şekil toleransı ve sapma değeri görülmektedir. Eğrinin tüm noktaları arasında 0.02 mm sapma yapılmasına müsaade edilmektedir.

Şekil 11:Eğri çizginin toleransı 6.BİR YÜZEYİN ŞEKLİ (

):

):Bu tolerans parçaların üzerindeki silindir dışında, merkezleri bulunan eğri yüzeylere uygulanır. Komparatör saati ölçülecek eğri yüzeyin bir noktasında 0’ a ayarlanır. Üzerinde eğri yüzey bulunan iş parçası bir eksen etrafında döndürülerek veya doğrusal hareket ettirilerek değişik noktalarında ölçüm yapılır. İbre verilen tolerans sınırları içinde sapma yapıyorsa iş doğru demektir.

Şekil 12’ de bir eğri yüzey üzerinde şekil toleransı ve sapma değeri görülmektedir. Eğri yüzeyin tüm noktaları arasında 0.02 mm sapma yapılmasına müsaade edilmektedir.

Şekil 12:Eğri yüzeyin toleransı