ŞEKİL VE KONUM TOLERANSLARI-2

2. KONUM TOLERANSLARI

Bir önceki konuda şekil toleranslarını incelemiştik. Şimdi de konum toleranslarını inceleyeceğiz. Bir parçanın geometrik elemanın veya elemanlarının belirlenmiş referans elemanlarına göre doğrultu, yer ve dönme sınırlarını belirleyen toleranslardır. Referans elemanı parçanın kendine ait gerçek bir elemandır. Bu elemanlar parça üzerindeki bir nokta, bir kenar veya doğru, bir eksen veya bir yüzey olabilir. Konum toleransları sırayla anlatılacaktır.

1.PARALELLİK ( ):

):

İki doğru, iki düzlem, iki eksen birbirleriyle her noktada eşit uzaklıkta ise iki eleman birbirine paralel demektir. Paralellik toleransı bir doğrultu toleransıdır ve parça üzerinde bir referansla belirtilir.

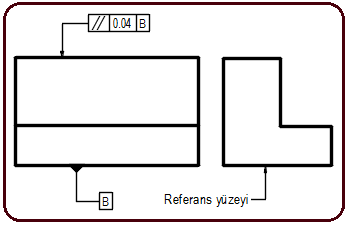

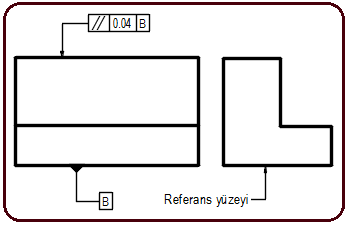

Şekil 1’ de düz bir parçanın paralellik tolerans işareti ve sapma değeri görülmektedir. Parçanın alt yüzeyi, üst yüzeyi hassas işlenmiş markalama pleyti üzerine konulur. Komparatör saati paralelliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. Komparatör saati yüzey üzerinde hareket ettirilir. İbrenin sapma değeri 0.04 mm sınırları içindeyse iş doğru demektir.

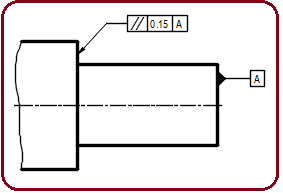

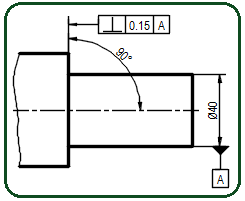

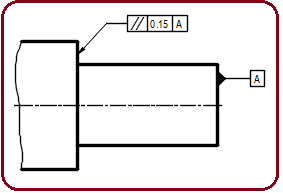

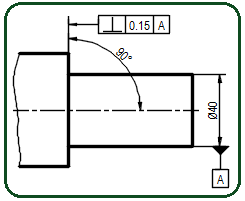

Şekil 1:Düz parçanın paralellik toleransı Şekil 2:Paralellik toleransı Şekil 2’ de silindirik parçanın kademesindeki yüzeyin A referans yüzeyine göre paralellik tolerans işaretiyle sapma değeri görülmektedir. Kademeli yüzeyin tüm noktaları A referans yüzeyine göre paralellikte 0.15 mm sapma yapılmasına müsaade edilmektedir. Referans yüzeyi düz bir yüzeye dayanır. Komparatör saati paralelliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. Mil döndürülür. İbrenin sapma değeri 0.15 mm sınırları içindeyse iş doğru demektir.

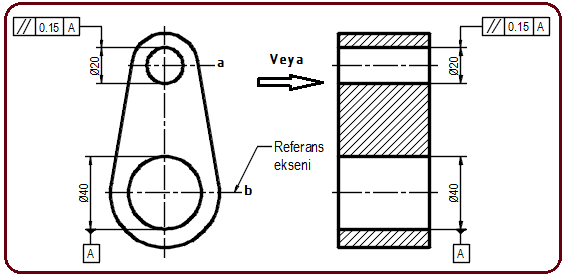

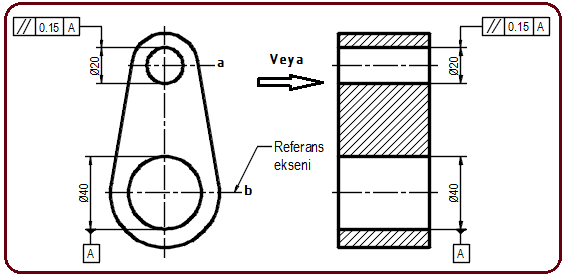

Şekil 3’ de iki eksen arasındaki paralellik konum tolerans işaretiyle sapma değeri ön ve yan görünüşte ayrı ayrı görülmektedir. Aslında tek görünüşte göstermek yeterlidir. Ø20 ölçüsündeki deliğin yatay ekseni (a), Ø40 ölçüsündeki deliğin yatay referans eksenine (b) göre paralellikte 0.15 mm sapma yapılmasına müsaade edilmektedir. Delik eksenlerinin kontrolü için özel hassas işlenmiş miller kullanılır. Millerden biri pleyt üzerinde hassas işlenmiş yüzeye dayandırılır ve komparatör saati diğer mil üzerinde paralel hareket ettirilir. İbrenin sapma değeri 0.15 mm sınırları içindeyse iş doğru demektir. Tolerans bölgesi iki ekseni üzerine alan bir düzlem üzerindedir. Sapma değeri önünde çap işareti (Ø) varsa tolerans 0.15 mm çaplı silindirik bir bölge içindedir.

Şekil 3: Eksenler arasında paralellik 2.DİKLİK ( ):

):

Diklik toleransı bir doğrultu toleransıdır ve bir referansla birlikte kullanılır. Diklik toleransında iki eleman arasındaki açı 90˚’ dir. Diklik toleransı parça üzerindeki bir referans çizgisine göre bir doğruya (eksene) veya bir düzleme uygulanır.

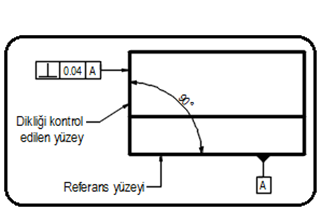

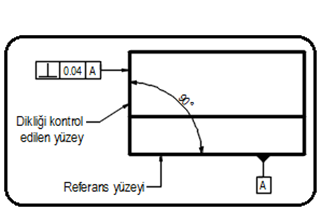

Şekil 4’ te birbirine dik iki yüzey arasındaki diklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikliği kontrol edilecek yüzeyin tüm noktaları A referans yüzeyine göre diklikte 0.04 mm sapma yapılmasına müsaade edilmektedir. Referans yüzeyi pleyt üzerinde düz bir yüzeye dayanır. Komparatör saati dikliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır ve doğrusal hareket ettirilir. İbrenin sapma değeri 0.04 mm sınırları içindeyse iş doğru yapılmış demektir.

Şekil 4:Diklik toleransı Şekil 5:Diklik toleransı Şekil 5’ te diklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikliği kontrol edilecek yüzeyin tüm noktaları A referans eksenine göre diklikte 0.15 mm sapma yapılmasına müsaade edilmektedir. Silindirik referans yüzeyi hassas işlenmiş v-kanalı üzerine yerleştirilir. Komparatör saati dikliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. Silindirik parça döndürülür. İbrenin sapma değeri 0.15 mm sınırları içindeyse iş doğru yapılmış demektir. 3.EĞİKLİK ( ):

):

Eğiklik toleransı, parça üzerindeki bir referans çizgisine veya düzlemine göre belirli bir açıda eğik doğrultulu doğru ve düzleme uygulanır.

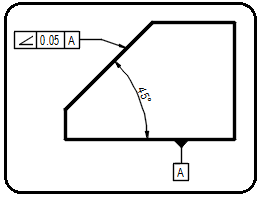

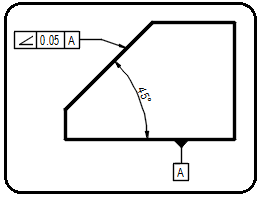

Şekil 6’ da eğiklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikkat edilirse eğik yüzeyin açısı 45˚’ dir. Açı kontrolünün yapılabilmesi için eğik yüzeyin pleyt düzlemine paralel hale getirilmesi gerekir. Bunun için sinüs aparatları kullanılır. Bu aparatla eğik yüzey yataya paralel hale getirilir. Komparatör saati eğikliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. İbre eğik yüzey üzerinde dolaştırılır. İbrenin sapma değeri 0.05 mm sınırları içindeyse iş doğru yapılmış demektir.

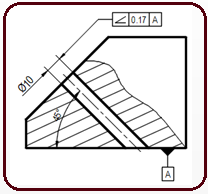

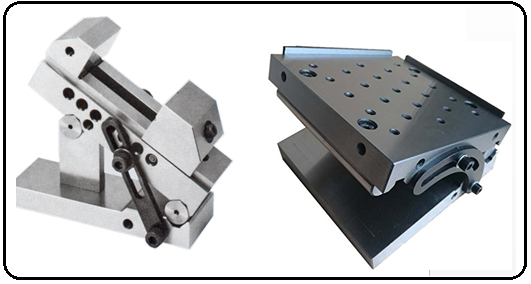

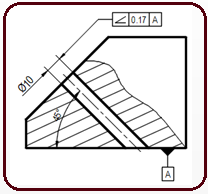

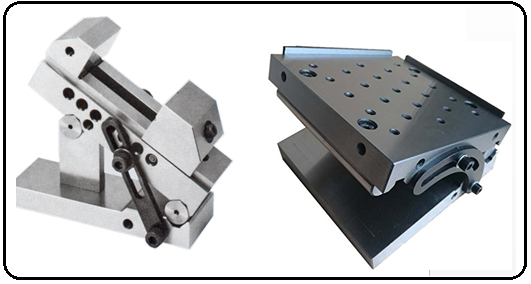

Şekil 6:Eğiklik toleransı Şekil 7:Eğiklik toleransı Şekil 7’ de bir deliğin eğiklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikkat edilirse deliğin ekseninin tabana olan açısı 45˚’ dir. Açı kontrolünün yapılabilmesi için deliğin ekseninin pleyt düzlemine paralel hale getirilmesi gerekir. Bunun için sinüs aparatları kullanılır. Bu aparatla deliğin ekseni yataya paralel hale getirilir. Deliğe hassas işlenmiş bir silindir yerleştirilir. Komparatör saati 0’ a ayarlanır. İbre silindir üzerinde doğrusal hareket ettirilir. İbrenin sapma değeri 0.17 mm sınırları içindeyse deliğin konumu doğru demektir. Şekil 8’ de Sinüs Aparatları görülmektedir.

Şekil 8:Sinüs aparatları 4.ORTAK MERKEZLİLİK ve ORTAK EKSENLİLİK ( ):

):

Ortak merkezlilik ve ortak eksenlilik toleransı konum (yer) toleransıdır. Ortak merkezlilik genellikle nokta, ortak eksenlilik ise ise çizgi veya eksenlere uygulanır.

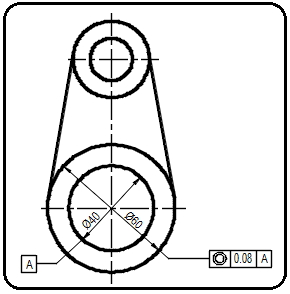

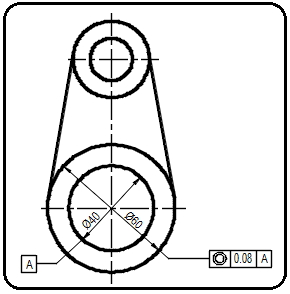

Şekil 9’ da ortak merkezlilik konum tolerans işaretiyle sapma değeri görülmektedir. Çapı Ø40 olan referans dairesinin (A) merkezine göre çapı Ø60 olan dairenin merkezi arasında çapı 0.08 mm olan dairenin içindeki sapmaya müsaade edilmektedir.

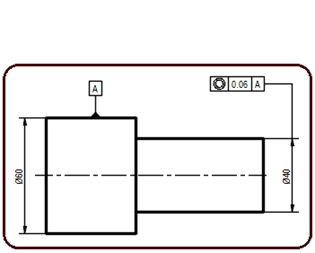

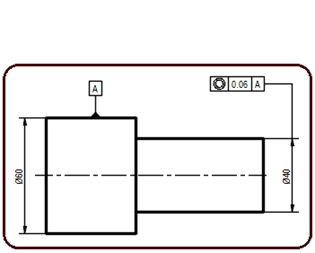

Şekil 10’ da ortak eksenlilik konum tolerans işaretiyle sapma değeri görülmektedir. Çapı Ø60 olan referans dairesinin (A) eksenine göre çapı Ø40 olan dairenin ekseni arasında çapı 0.06 mm olan silindirin içindeki sapmaya müsaade edilmektedir.

Şekil 9:Ortak merkezlilik toleransı Şekil 10:Ortak eksenlilik toleransı 5.SİMETRİKLİK ( ):

):

Simetriklik toleransı, ortak eksenlilik toleransının silindirik olmayan simetrik parçalara uygulanmasıdır.

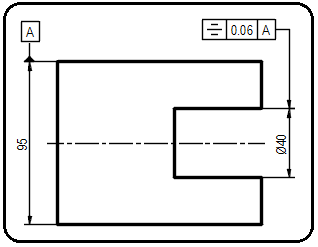

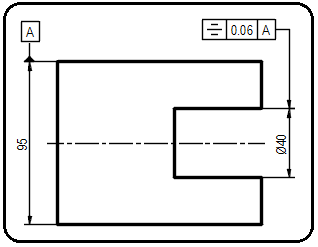

Şekil 11’ de simetriklik konum tolerans işaretiyle sapma değeri görülmektedir. Aralarındaki ölçü 40 olan kanalın kenarları, ölçüsü 95 olan referans (A) elamanına göre 0.06 mm olan paralel iki düzlem arasındaki sapmaya müsaade edilmektedir.

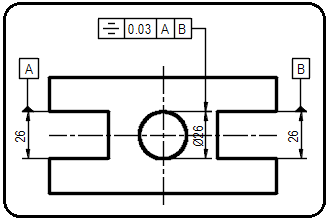

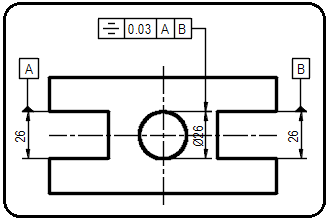

Şekil 12’ de deliğin ekseni A ve B referans kanallarının ortak simetrik düzlemine göre simetrik olan 0.03 mm aralıklı paralel iki düzlem arasındaki sapmaya müsaade edilmektedir.

Şekil 11:Simetriklik toleransı Şekil 12:Simetriklik toleransı 6.YALPALAMA ( ):

):

Yalpalama toleransı bir çeşit dönme toleransıdır. Yalpalama toleransı silindirik ve konik parçalara uygulanır. Bu tolerans hem şekil hem konum toleransını birlikte kapsar. Bu nedenle önemli bir toleranstır. Silindirik veya konik elemanlar kendi eksenleri etrafında döndürüldüklerinde silindirik veya konik yüzeylerin ideal şeklinden gösterdikleri farklılık veya sapma olarak tanımlanabilir.

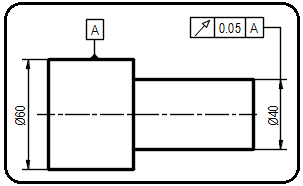

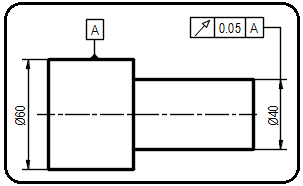

Şekil 13’ de yalpalama toleransı ve sapma değeri görülmektedir. Ortak eksenli iki silindirden çapı Ø40 olan silindirin yanal yüzeyi döndürüldüğünde ölçüsü Ø60 olan referans (A) elamanına göre 0.05 mm sapma yapmasına müsaade edilmektedir.

7.TOPLAM YALPALAMA ( ):

):

İş parçasının ölçme yapılan yüzeyinin tamamındaki yalpalama toleransıdır.

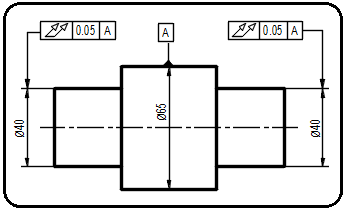

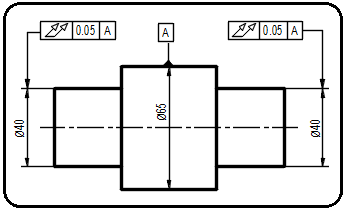

Şekil 14’ de toplam yalpalama toleransı ve sapma değeri görülmektedir. Ortak eksenli üç silindirden çapı Ø40 olan silindirlerin yanal yüzeyleri döndürüldüğünde ölçüsü Ø65 olan referans (A) elamanına göre ölçümü yapılan yanal yüzeyin tamamında 0.05 mm sapma yapmasına müsaade edilmektedir.

Şekil 13:Yalpalama toleransı Şekil 14:Toplam yalpalama toleransı 8.BİR ELEMANIN KONUMU ( ):

):

Bir elemanın tam yerini belirler. Bu yer ise elemanın merkezi olup referans elemanlarına göre ölçülerle belirlenir.

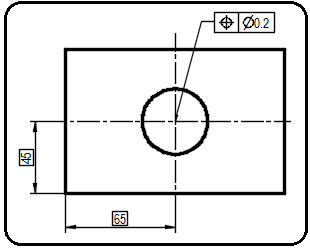

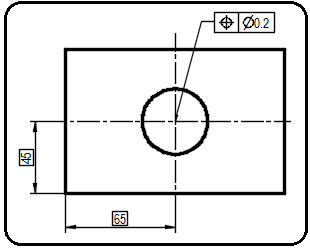

Şekil 15’ de dairenin merkez noktasının konum toleransı ve sapma değeri görülmektedir. Dairenin yeri yatay ve dikey iki ekseninin kesim yeri olan merkez noktasıdır. Konum ölçüleri dikdörtgen içine alınır. Dairenin merkez noktası çapı 0.2 mm çaplı daire içinde olmalıdır.

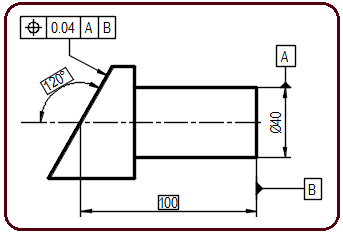

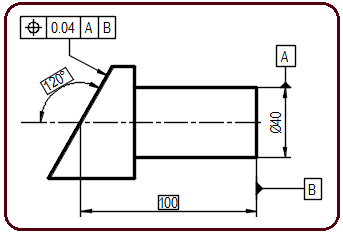

Şekil 16’ da eğik yüzeyin konum toleransı ve sapma değeri görülmektedir. Eğik yüzeyin konumu, A referans ekseniyle, B referans yüzeyine bağlı olarak 0.04 mm sapma yapmasına müsaade edilmektedir.

Şekil 15:Merkezin konum toleransı Şekil 16:Yüzeyin konum toleransı

Bir önceki konuda şekil toleranslarını incelemiştik. Şimdi de konum toleranslarını inceleyeceğiz. Bir parçanın geometrik elemanın veya elemanlarının belirlenmiş referans elemanlarına göre doğrultu, yer ve dönme sınırlarını belirleyen toleranslardır. Referans elemanı parçanın kendine ait gerçek bir elemandır. Bu elemanlar parça üzerindeki bir nokta, bir kenar veya doğru, bir eksen veya bir yüzey olabilir. Konum toleransları sırayla anlatılacaktır.

1.PARALELLİK (

):

):İki doğru, iki düzlem, iki eksen birbirleriyle her noktada eşit uzaklıkta ise iki eleman birbirine paralel demektir. Paralellik toleransı bir doğrultu toleransıdır ve parça üzerinde bir referansla belirtilir.

Şekil 1’ de düz bir parçanın paralellik tolerans işareti ve sapma değeri görülmektedir. Parçanın alt yüzeyi, üst yüzeyi hassas işlenmiş markalama pleyti üzerine konulur. Komparatör saati paralelliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. Komparatör saati yüzey üzerinde hareket ettirilir. İbrenin sapma değeri 0.04 mm sınırları içindeyse iş doğru demektir.

Şekil 1:Düz parçanın paralellik toleransı Şekil 2:Paralellik toleransı Şekil 2’ de silindirik parçanın kademesindeki yüzeyin A referans yüzeyine göre paralellik tolerans işaretiyle sapma değeri görülmektedir. Kademeli yüzeyin tüm noktaları A referans yüzeyine göre paralellikte 0.15 mm sapma yapılmasına müsaade edilmektedir. Referans yüzeyi düz bir yüzeye dayanır. Komparatör saati paralelliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. Mil döndürülür. İbrenin sapma değeri 0.15 mm sınırları içindeyse iş doğru demektir.

Şekil 3’ de iki eksen arasındaki paralellik konum tolerans işaretiyle sapma değeri ön ve yan görünüşte ayrı ayrı görülmektedir. Aslında tek görünüşte göstermek yeterlidir. Ø20 ölçüsündeki deliğin yatay ekseni (a), Ø40 ölçüsündeki deliğin yatay referans eksenine (b) göre paralellikte 0.15 mm sapma yapılmasına müsaade edilmektedir. Delik eksenlerinin kontrolü için özel hassas işlenmiş miller kullanılır. Millerden biri pleyt üzerinde hassas işlenmiş yüzeye dayandırılır ve komparatör saati diğer mil üzerinde paralel hareket ettirilir. İbrenin sapma değeri 0.15 mm sınırları içindeyse iş doğru demektir. Tolerans bölgesi iki ekseni üzerine alan bir düzlem üzerindedir. Sapma değeri önünde çap işareti (Ø) varsa tolerans 0.15 mm çaplı silindirik bir bölge içindedir.

Şekil 3: Eksenler arasında paralellik 2.DİKLİK (

):

):Diklik toleransı bir doğrultu toleransıdır ve bir referansla birlikte kullanılır. Diklik toleransında iki eleman arasındaki açı 90˚’ dir. Diklik toleransı parça üzerindeki bir referans çizgisine göre bir doğruya (eksene) veya bir düzleme uygulanır.

Şekil 4’ te birbirine dik iki yüzey arasındaki diklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikliği kontrol edilecek yüzeyin tüm noktaları A referans yüzeyine göre diklikte 0.04 mm sapma yapılmasına müsaade edilmektedir. Referans yüzeyi pleyt üzerinde düz bir yüzeye dayanır. Komparatör saati dikliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır ve doğrusal hareket ettirilir. İbrenin sapma değeri 0.04 mm sınırları içindeyse iş doğru yapılmış demektir.

Şekil 4:Diklik toleransı Şekil 5:Diklik toleransı Şekil 5’ te diklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikliği kontrol edilecek yüzeyin tüm noktaları A referans eksenine göre diklikte 0.15 mm sapma yapılmasına müsaade edilmektedir. Silindirik referans yüzeyi hassas işlenmiş v-kanalı üzerine yerleştirilir. Komparatör saati dikliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. Silindirik parça döndürülür. İbrenin sapma değeri 0.15 mm sınırları içindeyse iş doğru yapılmış demektir. 3.EĞİKLİK (

):

):Eğiklik toleransı, parça üzerindeki bir referans çizgisine veya düzlemine göre belirli bir açıda eğik doğrultulu doğru ve düzleme uygulanır.

Şekil 6’ da eğiklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikkat edilirse eğik yüzeyin açısı 45˚’ dir. Açı kontrolünün yapılabilmesi için eğik yüzeyin pleyt düzlemine paralel hale getirilmesi gerekir. Bunun için sinüs aparatları kullanılır. Bu aparatla eğik yüzey yataya paralel hale getirilir. Komparatör saati eğikliği kontrol edilecek yüzeyin bir noktasında 0’ a ayarlanır. İbre eğik yüzey üzerinde dolaştırılır. İbrenin sapma değeri 0.05 mm sınırları içindeyse iş doğru yapılmış demektir.

Şekil 6:Eğiklik toleransı Şekil 7:Eğiklik toleransı Şekil 7’ de bir deliğin eğiklik konum tolerans işaretiyle sapma değeri görülmektedir. Dikkat edilirse deliğin ekseninin tabana olan açısı 45˚’ dir. Açı kontrolünün yapılabilmesi için deliğin ekseninin pleyt düzlemine paralel hale getirilmesi gerekir. Bunun için sinüs aparatları kullanılır. Bu aparatla deliğin ekseni yataya paralel hale getirilir. Deliğe hassas işlenmiş bir silindir yerleştirilir. Komparatör saati 0’ a ayarlanır. İbre silindir üzerinde doğrusal hareket ettirilir. İbrenin sapma değeri 0.17 mm sınırları içindeyse deliğin konumu doğru demektir. Şekil 8’ de Sinüs Aparatları görülmektedir.

Şekil 8:Sinüs aparatları 4.ORTAK MERKEZLİLİK ve ORTAK EKSENLİLİK (

):

):Ortak merkezlilik ve ortak eksenlilik toleransı konum (yer) toleransıdır. Ortak merkezlilik genellikle nokta, ortak eksenlilik ise ise çizgi veya eksenlere uygulanır.

Şekil 9’ da ortak merkezlilik konum tolerans işaretiyle sapma değeri görülmektedir. Çapı Ø40 olan referans dairesinin (A) merkezine göre çapı Ø60 olan dairenin merkezi arasında çapı 0.08 mm olan dairenin içindeki sapmaya müsaade edilmektedir.

Şekil 10’ da ortak eksenlilik konum tolerans işaretiyle sapma değeri görülmektedir. Çapı Ø60 olan referans dairesinin (A) eksenine göre çapı Ø40 olan dairenin ekseni arasında çapı 0.06 mm olan silindirin içindeki sapmaya müsaade edilmektedir.

Şekil 9:Ortak merkezlilik toleransı Şekil 10:Ortak eksenlilik toleransı 5.SİMETRİKLİK (

):

):Simetriklik toleransı, ortak eksenlilik toleransının silindirik olmayan simetrik parçalara uygulanmasıdır.

Şekil 11’ de simetriklik konum tolerans işaretiyle sapma değeri görülmektedir. Aralarındaki ölçü 40 olan kanalın kenarları, ölçüsü 95 olan referans (A) elamanına göre 0.06 mm olan paralel iki düzlem arasındaki sapmaya müsaade edilmektedir.

Şekil 12’ de deliğin ekseni A ve B referans kanallarının ortak simetrik düzlemine göre simetrik olan 0.03 mm aralıklı paralel iki düzlem arasındaki sapmaya müsaade edilmektedir.

Şekil 11:Simetriklik toleransı Şekil 12:Simetriklik toleransı 6.YALPALAMA (

):

):Yalpalama toleransı bir çeşit dönme toleransıdır. Yalpalama toleransı silindirik ve konik parçalara uygulanır. Bu tolerans hem şekil hem konum toleransını birlikte kapsar. Bu nedenle önemli bir toleranstır. Silindirik veya konik elemanlar kendi eksenleri etrafında döndürüldüklerinde silindirik veya konik yüzeylerin ideal şeklinden gösterdikleri farklılık veya sapma olarak tanımlanabilir.

Şekil 13’ de yalpalama toleransı ve sapma değeri görülmektedir. Ortak eksenli iki silindirden çapı Ø40 olan silindirin yanal yüzeyi döndürüldüğünde ölçüsü Ø60 olan referans (A) elamanına göre 0.05 mm sapma yapmasına müsaade edilmektedir.

7.TOPLAM YALPALAMA (

):

):İş parçasının ölçme yapılan yüzeyinin tamamındaki yalpalama toleransıdır.

Şekil 14’ de toplam yalpalama toleransı ve sapma değeri görülmektedir. Ortak eksenli üç silindirden çapı Ø40 olan silindirlerin yanal yüzeyleri döndürüldüğünde ölçüsü Ø65 olan referans (A) elamanına göre ölçümü yapılan yanal yüzeyin tamamında 0.05 mm sapma yapmasına müsaade edilmektedir.

Şekil 13:Yalpalama toleransı Şekil 14:Toplam yalpalama toleransı 8.BİR ELEMANIN KONUMU (

):

):Bir elemanın tam yerini belirler. Bu yer ise elemanın merkezi olup referans elemanlarına göre ölçülerle belirlenir.

Şekil 15’ de dairenin merkez noktasının konum toleransı ve sapma değeri görülmektedir. Dairenin yeri yatay ve dikey iki ekseninin kesim yeri olan merkez noktasıdır. Konum ölçüleri dikdörtgen içine alınır. Dairenin merkez noktası çapı 0.2 mm çaplı daire içinde olmalıdır.

Şekil 16’ da eğik yüzeyin konum toleransı ve sapma değeri görülmektedir. Eğik yüzeyin konumu, A referans ekseniyle, B referans yüzeyine bağlı olarak 0.04 mm sapma yapmasına müsaade edilmektedir.

Şekil 15:Merkezin konum toleransı Şekil 16:Yüzeyin konum toleransı